Classification des automates Siemens

Jun 08, 2023

Les automates programmables sont générés par les besoins de la production moderne, et la classification des automates programmables doit également répondre aux besoins de la production moderne.

D'une manière générale, les automates programmables peuvent être classés selon trois perspectives. La première consiste à classer en fonction de l'échelle de contrôle des automates programmables, la seconde consiste à classer en fonction du niveau de performance des automates programmables et la troisième consiste à classer en fonction des caractéristiques structurelles des automates programmables.

Échelle de contrôle pliante

Il peut être divisé en ordinateurs centraux, de taille moyenne et de petite taille.

Mini-ordinateur : les points de contrôle d'un mini-ordinateur sont généralement inférieurs à 256 points, adaptés au contrôle d'une seule machine ou au contrôle d'un petit système.

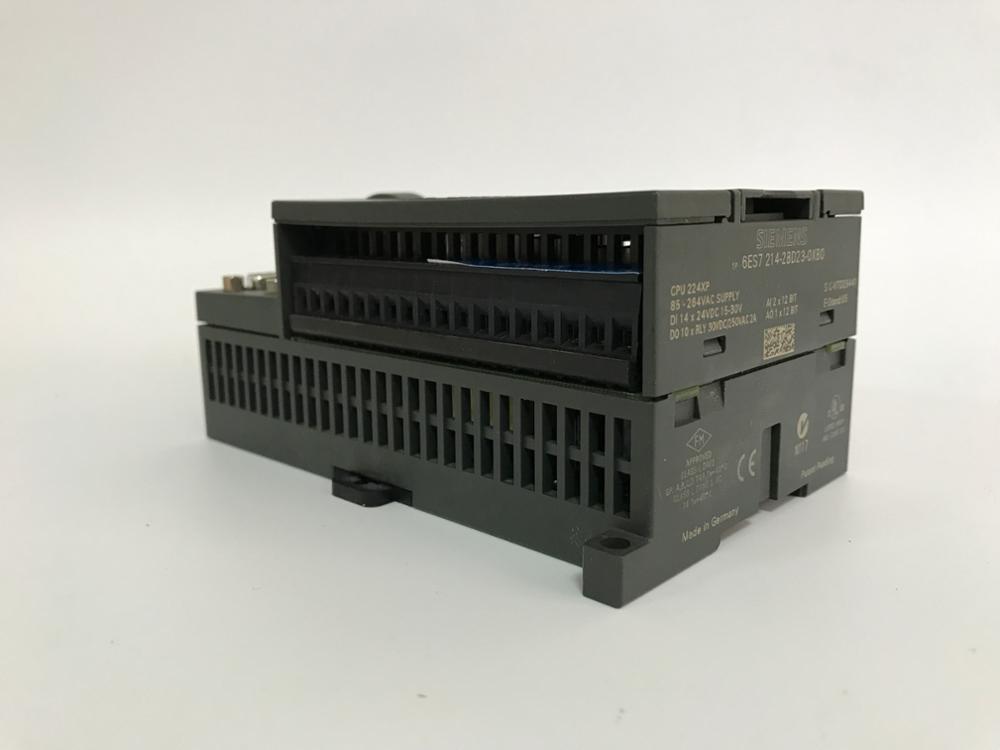

Les mini-machines Siemens ont S7-200 : vitesse de traitement de 0,8 ~ 1,2 ms ; Mémoire 2k; 248 points numériques ; Quantité analogique 35 canaux.

Machine de taille moyenne : Les points de contrôle d'une machine de taille moyenne ne dépassent généralement pas 2048 points, qui peuvent être utilisés pour le contrôle direct de l'équipement et la surveillance de plusieurs automates programmables de niveau inférieur. Il convient aux systèmes de contrôle moyens ou grands.

Les machines Siemens de taille moyenne ont S7-300 : vitesse de traitement de 0,8 ~ 1,2 ms ; Mémoire 2k; 1024 points numériques ; Quantité analogique 128 canaux ; Réseau PROFIBUS ; Ethernet industriel ; MPI.

Ordinateur central : le point de contrôle d'un ordinateur central est généralement supérieur à 2 048 points, ce qui permet non seulement d'effectuer des opérations arithmétiques complexes, mais également d'effectuer des opérations matricielles complexes. Il peut non seulement être utilisé pour le contrôle direct des appareils, mais également pour surveiller plusieurs automates programmables de niveau inférieur.

Les mainframes Siemens ont S7-1500 et S7-400 : vitesse de traitement de 0,3 ms/1 000 mots ;

Mémoire 512k; point d'E/S 12672 ;

Performances de contrôle de pliage

Il peut être divisé en machines haut de gamme, machines de milieu de gamme et machines bas de gamme.

Appareil bas de gamme

Ce type de contrôleur programmable a des fonctions de contrôle de base et une puissance de calcul générale. La vitesse de travail est relativement faible et le nombre de modules d'entrée et de sortie pouvant être transportés est relativement faible.

Par exemple, le S7-200 produit par SIEMENS en Allemagne appartient à cette catégorie.

Machine milieu de gamme

Ce type d'automate programmable dispose de fonctions de contrôle et d'une puissance de calcul importantes. Il peut non seulement effectuer des opérations logiques générales, mais également effectuer des opérations trigonométriques plus complexes, des exposants et des opérations PID. La vitesse de travail est relativement rapide et le nombre de modules d'entrée et de sortie pouvant être transportés est également assez important. Il existe également de nombreux types de modules d'entrée et de sortie.

Par exemple, le S7-300 produit par SIEMENS en Allemagne appartient à cette catégorie.

Appareil haut de gamme

Ce type d'automate programmable dispose de puissantes fonctions de contrôle et d'une puissance de calcul. Il peut non seulement effectuer une opération logique, une opération de fonctions trigonométriques, une opération exponentielle et une opération PID, mais également effectuer une opération matricielle complexe. La vitesse de travail est très rapide et un grand nombre de modules d'entrée et de sortie peuvent être transportés. Les types de modules d'entrées et de sorties sont également très complets. Ce type de contrôleur programmable peut effectuer des tâches de contrôle à grande échelle. Généralement utilisé comme station principale dans la mise en réseau.

Par exemple, le S7-400 produit par SIEMENS en Allemagne appartient à cette catégorie.

Structure pliante

Intégral

L'automate programmable intégré intègre l'alimentation, le processeur, la mémoire et le système d'E/S dans une seule unité, appelée unité de base. Une unité de base est un automate complet.

Lorsque les points de commande ne répondent pas aux exigences, une unité d'extension peut être reconnectée. Les caractéristiques de la structure intégrée sont une installation très compacte, de petite taille, peu coûteuse et pratique.

Combiné

Un contrôleur programmable modulaire divise les différents composants d'un système PLC en plusieurs modules selon leurs fonctions, telles que le module CPU, le module d'entrée, le module de sortie, le module de puissance, etc. Les fonctions de chaque module sont relativement simples, mais les types de modules sont de plus en plus riches. Par exemple, certains contrôleurs programmables, en plus des modules d'E/S de base, ont également des modules fonctionnels spéciaux, tels que le module de détection de température, le module de détection de position, le module de contrôle PID, le module de communication, etc. La caractéristique d'un API modulaire est que l'UC, l'entrée et la sortie sont tous des modules indépendants. Taille de module unifiée, installation soignée, sélection libre de points d'E/S, installation pratique, débogage, extension et maintenance.

Type empilé

La structure empilée combine les avantages d'une installation compacte, de petite taille et facile de la structure globale, ainsi que l'installation flexible et soignée des points d'E/S dans la structure combinée. Il est également composé de combinaisons de différentes unités. Sa caractéristique est que la CPU est une unité de base indépendante (composée de la CPU et de certains points d'E/S), et les autres modules d'E/S sont des unités d'extension. Lors de l'installation, il n'y a pasbesoin d'un substrat, seuls des câbles sont utilisés pour la connexion entre les unités, et chaque unité peut être empilée une par une. Permettre au système d'obtenir une configuration flexible et une taille compacte.

Présentation détaillée

1. Automate SIMATIC S7-200 L'automate S7-200 est un automate miniaturisé qui convient à la détection, la surveillance et le contrôle automatiques dans diverses industries et occasions. Les fonctions puissantes de l'automate S7-200 lui permettent de réaliser des fonctions de contrôle complexes, qu'il fonctionne seul ou connecté à un réseau. L'automate S7-200 peut fournir 4 modèles de base différents et 8 types de CPU au choix.

2. API SIMATIC S7-300 Le S7-300 est un petit système d'API modulaire qui peut répondre aux exigences de performances moyennes des applications. Individu divers

Les modules peuvent être largement combinés pour former des systèmes avec des exigences différentes. Comparé au PLC S7-200, le PLC S7-300 adopte une structure modulaire et a une vitesse de fonctionnement de commande à grande vitesse (0,6 ~ 0,1 μ s) de ; L'arithmétique arithmétique à virgule flottante peut réaliser efficacement des opérations arithmétiques plus complexes; Un outil logiciel avec une interface utilisateur standard qui permet aux utilisateurs d'attribuer facilement des paramètres à tous les modules ; Des services d'interface homme-machine pratiques ont été intégrés au système d'exploitation S7-300, réduisant considérablement les exigences de programmation pour le dialogue homme-machine. L'interface homme-machine (IHM) SIMATIC obtient les données du S7-300, qui les transmet à une fréquence de rafraîchissement spécifiée par l'utilisateur. Le système d'exploitation S7-300 gère automatiquement la transmission des données ; Le système de diagnostic intelligent de la CPU surveille en permanence si le système fonctionne normalement, enregistre les erreurs et les événements système spéciaux (tels que le délai d'attente, le remplacement du module, etc.); La protection par mot de passe à plusieurs niveaux peut permettre aux utilisateurs de protéger hautement et efficacement leurs secrets techniques, en empêchant la copie et la modification non autorisées ; L'automate S7-300 est équipé d'un commutateur de sélection du mode de fonctionnement, qui peut être retiré comme une clé. Lorsque la clé est retirée, le mode de fonctionnement ne peut pas être modifié, ce qui peut empêcher la suppression ou la réécriture illégale de programmes utilisateur. Équipé de puissantes fonctions de communication, l'automate S7-300 peut fournir des fonctions de configuration de communication via l'interface utilisateur du logiciel de programmation Step 7, ce qui rend la configuration très facile et simple. L'automate S7-300 dispose d'une variété d'interfaces de communication différentes et connecte l'interface de bus AS-I et le système de bus Ethernet industriel via une variété de processeurs de communication ; Le processeur de communication série est utilisé pour connecter des systèmes de communication point à point ; L'interface multipoint (MPI) est intégrée à la CPU et utilisée pour connecter simultanément des programmeurs, des PC, des systèmes d'interface homme-machine et d'autres systèmes de contrôle d'automatisation SIMATIC S7/M7/C7.

3. API SIMATIC S7-400 L'API S7-400 est un automate programmable utilisé dans la plage de performances moyennes à élevées. L'automate S7-400 adopte une conception modulaire sans ventilateur, fiable et durable. En même temps, il peut choisir plusieurs niveaux de processeurs (avec des fonctions progressivement mises à niveau) et est équipé de modèles pour diverses fonctions universelles, permettant aux utilisateurs de les combiner dans différents systèmes spécialisés en fonction de leurs besoins. Lorsque l'échelle du système de contrôle est étendue ou mise à niveau, tant que certains modèles sont ajoutés de manière appropriée, le système peut être mis à niveau et répondre pleinement aux besoins.